Là một phần của quy trình lựa chọn ổ lăn, khi đã xác định được loại, kích thước và độ vừa vặn của ổ lăn, các yếu tố bổ sung phải được xem xét để cho phép bạn xác định thêm biến thể cuối cùng của ổ lăn.

Trong phần này, bạn có thể tìm thấy các đề xuất và yêu cầu để lựa chọn:

- Chọn khe hở bên trong ổ trục hoặc tải đặt trước

- dung sai ổ bi

- vòng cách

- Nắp chắn

- Các tùy chọn bổ sung, chẳng hạn như lớp phủ và các tính năng khác để đáp ứng bất kỳ nhu cầu/yêu cầu đặc biệt khác.

Chọn khe hở bên trong ổ trục hoặc tải đặt trước

Khe hở bên trong ổ trục được định nghĩa là tổng khoảng cách mà một vòng ổ trục có thể di chuyển so với vòng kia theo hướng xuyên tâm (khe hở bên trong hướng tâm) hoặc theo hướng dọc trục (khe hở bên trong hướng trục).

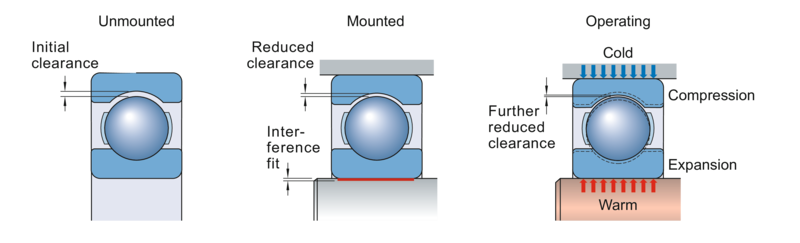

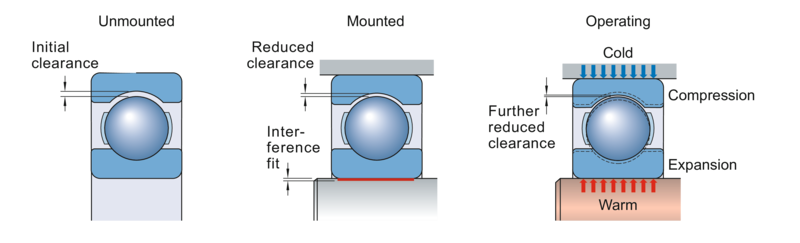

Khe hở bên trong ban đầu là khe hở bên trong ổ trục trước khi lắp.

Khe hở khi lắp là khe hở bên trong ổ trục sau khi lắp nhưng trước khi vận hành.

Khe hở vận hành là khe hở bên trong ổ trục khi nó đang hoạt động và đã đạt đến nhiệt độ ổn định.

Trong hầu hết các ứng dụng, khe hở bên trong ban đầu trong ổ trục lớn hơn khe hở vận hành của nó. Điều này là do ảnh hưởng của:

- Lực ép khi ổ bi khớp với trục và/hoặc vỏ

- Sự giãn nở nhiệt của các vòng ổ trục và các bộ phận liên quan

Vòng bi phải có khe hở vận hành phù hợp để vận hành

Trong hầu hết các trường hợp, vòng bi yêu cầu một độ hở nhất định. Tuy nhiên, trong một số trường hợp, chúng có thể yêu cầu tải trước, tức là dung sai âm.

Theo nguyên tắc chung:

- Ổ bi phải có khe hở vận hành gần như bằng không.

- Các ổ lăn hình trụ, hình kim, hình cầu và hình xuyến CARB thường yêu cầu ít nhất một khe hở vận hành nhỏ.

- Ổ côn và ổ bi tiếp xúc góc phải có khe hở hoạt động nhỏ, ngoại trừ trong các ứng dụng yêu cầu độ cứng cao hoặc kiểm soát vị trí, trong trường hợp đó chúng có thể được lắp với một mức tải trước.

Chọn khoảng hở bên trong ban đầu và Chọn tải trước mô tả các yếu tố ảnh hưởng mà bạn phải xem xét và cung cấp các phương pháp mà bạn có thể tính toán khoảng hở bên trong ban đầu cần thiết để đạt được mức độ hở hoạt động/tải trước theo yêu cầu của ứng dụng của bạn.

Tầm quan trọng của việc chọn khe hở bên trong và tải trước chính xác

Ngoài những yếu tố khác, khe hở vận hành hoặc tải trước trong ổ lăn có ảnh hưởng đến ma sát, kích thước vùng tải trọng và tuổi thọ mỏi của ổ trục. Đối với các ứng dụng chung, phạm vi giải phóng mặt bằng hoạt động phải nằm trong vùng được khuyến nghị.

Việc chọn khoảng hở bên trong ban đầu và Chọn tải trước mô tả các yếu tố ảnh hưởng phải được xem xét và cung cấp các phương pháp mà bạn có thể tính toán khoảng hở bên trong ban đầu cần thiết để đạt được mức độ hở/tải trước theo yêu cầu của ứng dụng của bạn.

Chọn khe hở bên trong ban đầu

Khe hở vận hành cần thiết để ổ lăn hoạt động tốt phụ thuộc vào ứng dụng

Bạn phải đảm bảo rằng ổ trục có khe hở bên trong ban đầu tối thiểu có kích thước mà khi nó bị giảm do ảnh hưởng của việc lắp ráp và các ảnh hưởng khác, sẽ bằng hoặc lớn hơn khe hở vận hành tối thiểu cần thiết.

Để đạt được điều này, hãy làm theo quy trình sau:

- Xem xét việc giảm khe hở bên trong gây ra bởi độ dôi

- Xem xét việc giảm khe hở do chênh lệch nhiệt độ giữa trục, vòng bi và vỏ

- Xem xét việc giảm khe hở do các ảnh hưởng khác

- Xem xét yêu cầu về khe hở ban đầu nhỏ nhất

- Chọn khe hở bên trong ban đầu ( Khoảng hở bên trong tối thiểu ban đầu được yêu cầu và Bố trí ổ trục được điều chỉnh để lắp )

Trong trường hợp có nghi ngờ, hãy liên hệ với dịch vụ kỹ thuật ứng dụng của SKF để được hỗ trợ.

Lựa chọn tải đặt trước

Tùy thuộc vào ứng dụng, có thể cần tải trước bố trí ổ trục. Ví dụ, nếu yêu cầu độ cứng cao hoặc kiểm soát vị trí thì tải trước có thể phù hợp. Tương tự, khi ổ trục đang hoạt động có tải trọng bên ngoài rất nhẹ hoặc không có tải trọng thì có thể cần tải trước để bảo vệ tải trọng tối thiểu.

Áp dụng tải trước thường được thực hiện bằng cách đo lực, đôi khi là độ dịch chuyển trên một khoảng cách hoặc đường đi hoặc bằng cách đo mô-men xoắn ma sát trong quá trình lắp.

Các giá trị tải trước theo kinh nghiệm có thể thu được từ các thiết kế đã được chứng minh và có thể được áp dụng cho các thiết kế tương tự. Đối với các thiết kế mới, SKF khuyên bạn nên tính toán phạm vi tải trước thích hợp bằng cách sử dụng SKF SimPro Quick hoặc SKF SimPro Expert, sau đó kiểm tra bằng cách thử nghiệm trong ứng dụng. Sự phù hợp giữa tính toán và ứng dụng thực tế phụ thuộc vào mức độ trùng khớp của nhiệt độ vận hành ước tính và đặc tính đàn hồi của các bộ phận liên quan – quan trọng nhất là vỏ bọc – với các điều kiện vận hành thực tế. Trong bối cảnh này, các tác động của việc khởi động ở nhiệt độ môi trường xung quanh thấp phải được đưa vào thử nghiệm.

Cân nhắc cho tải trước

Tùy thuộc vào loại ổ trục, tải trước có thể là hướng tâm hoặc hướng trục. Ví dụ, ổ lăn hình trụ siêu chính xác chỉ có thể được tải trước hướng tâm do thiết kế của chúng, trong khi ổ bi tiếp xúc góc hoặc ổ côn chỉ có thể được tải trước hướng trục.

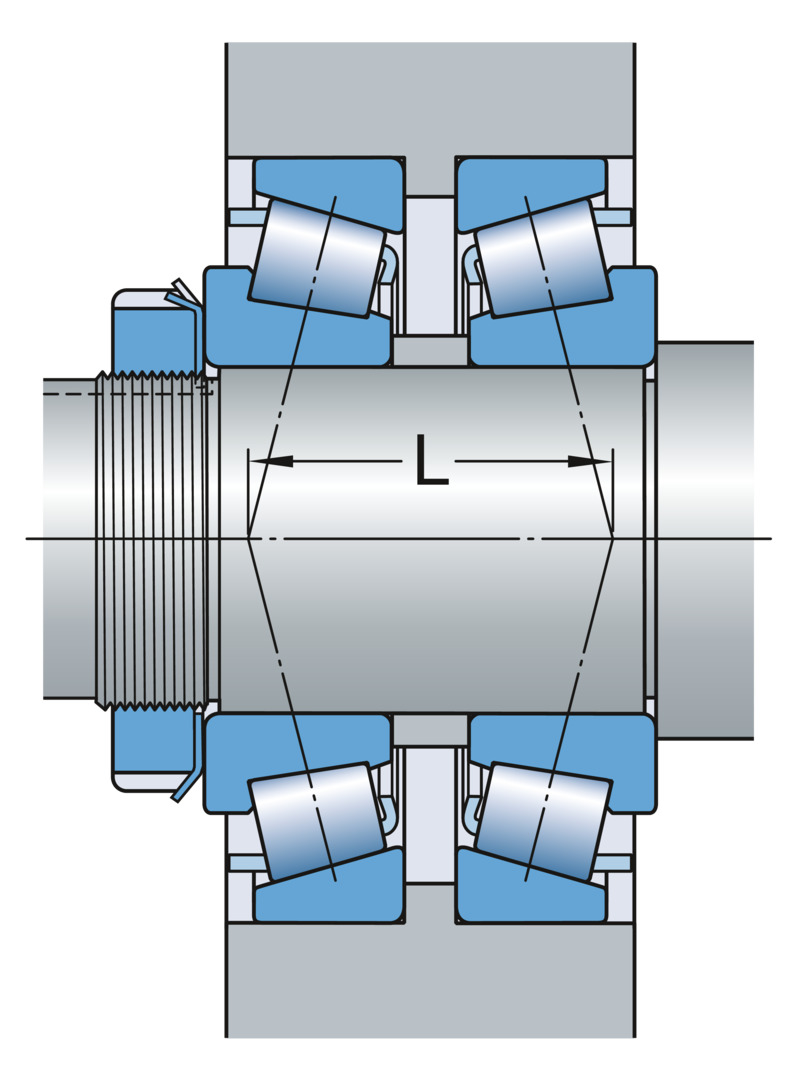

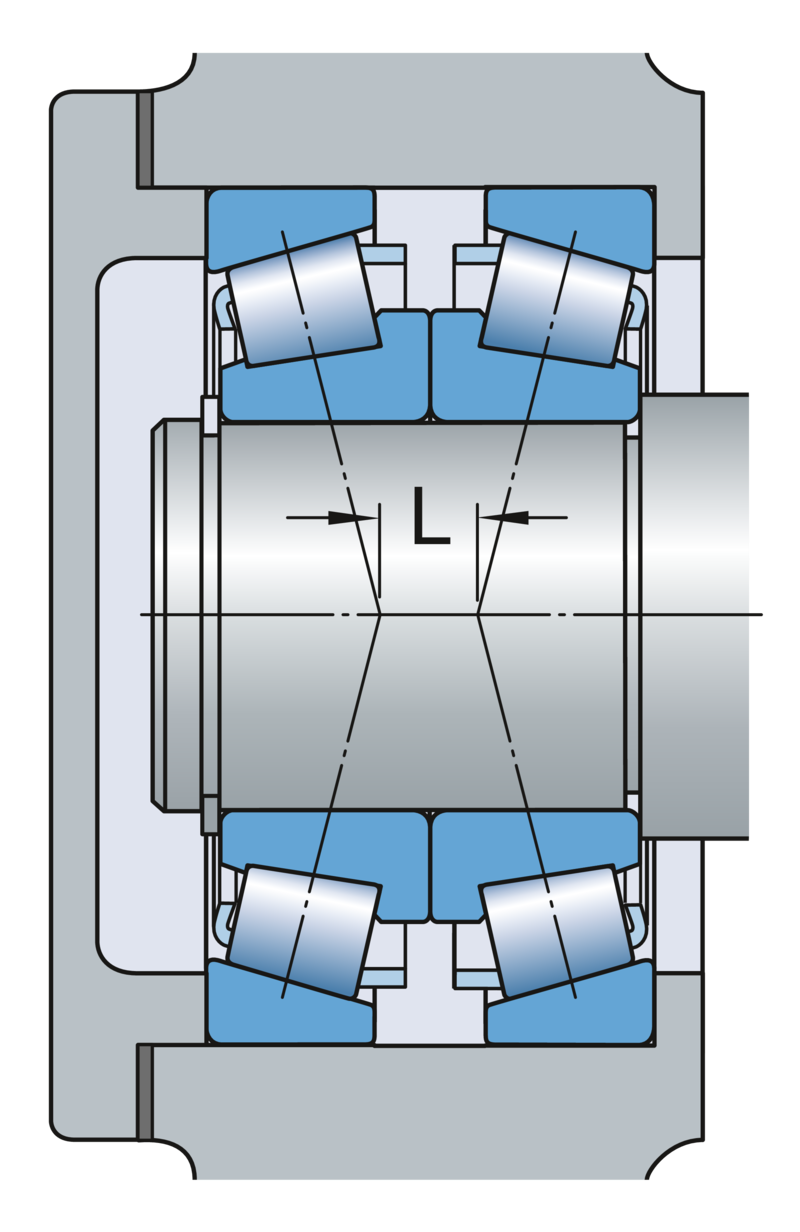

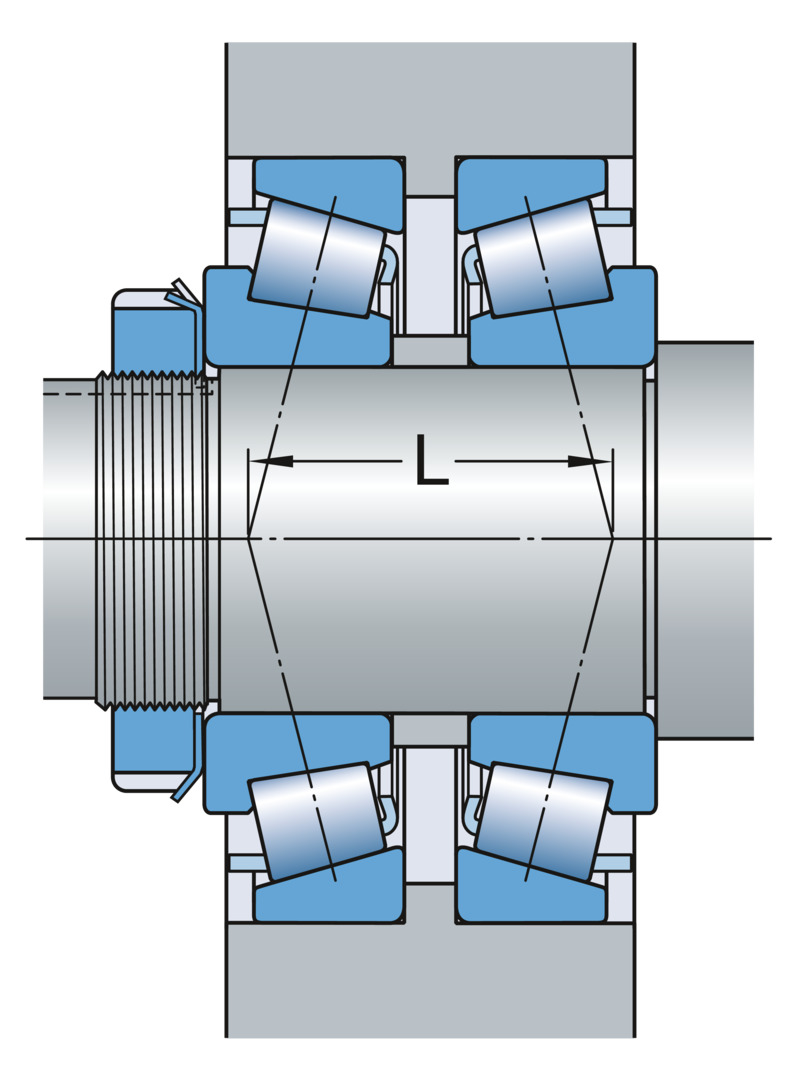

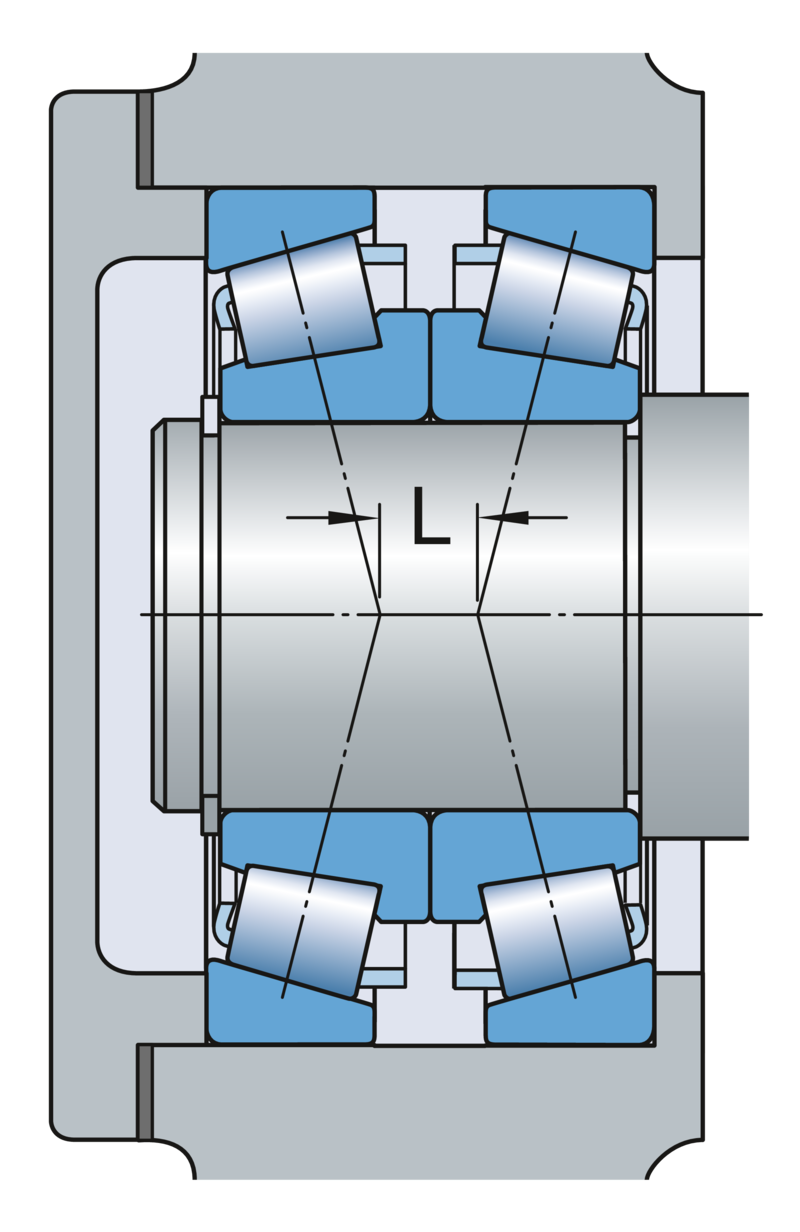

Ổ côn đơn hoặc ổ bi tiếp xúc góc thường được lắp cùng với ổ thứ hai cùng loại và kích thước theo kiểu quay lưng vào nhau (đường tải trọng phân kỳ, hình 1 ) hoặc đối diện (đường tải trọng hội tụ, hình 2 ) sắp xếp. Điều này cũng đúng đối với ổ bi tiếp xúc góc một hàng.

Khoảng cách L giữa các tâm áp suất dài hơn khi các ổ trục được bố trí quay lưng vào nhau so với các ổ trục được bố trí mặt đối mặt. Sự sắp xếp quay lưng lại có thể chứa những khoảnh khắc nghiêng lớn hơn.

Nếu nhiệt độ trục đang hoạt động cao hơn nhiệt độ vỏ, thì tải trước, được điều chỉnh ở nhiệt độ môi trường xung quanh trong quá trình lắp, sẽ thay đổi. Vì sự tăng trưởng nhiệt của một trục làm cho nó lớn hơn cả theo hướng dọc trục và hướng tâm, nên sự sắp xếp lưng đối lưng ít nhạy cảm với các hiệu ứng nhiệt hơn so với sự sắp xếp mặt đối mặt.

Khi điều chỉnh tải trước trong hệ thống ổ trục, điều quan trọng là phải đạt được giá trị tải trước đã thiết lập với sự thay đổi ít nhất có thể. Để giảm sự thay đổi khi lắp ổ lăn côn, trục phải được quay nhiều lần để đảm bảo rằng các con lăn tiếp xúc chính xác với mặt bích dẫn hướng của vòng trong.

Tải trước bằng lò xo

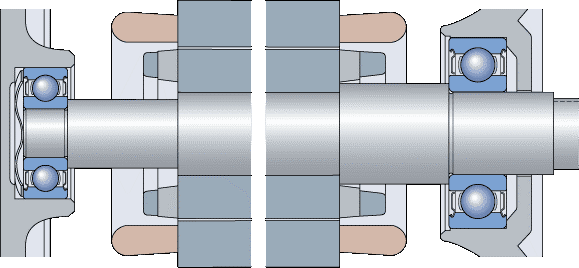

Bằng cách tải trước vòng bi, có thể giảm tiếng ồn, ví dụ, trong các động cơ điện nhỏ hoặc các ứng dụng tương tự. Trong ví dụ này, bố trí ổ trục bao gồm một ổ bi rãnh sâu một hàng được nạp sẵn ở mỗi đầu của trục ( hình 3 ). Phương pháp đơn giản nhất để áp dụng tải trước là sử dụng lò xo sóng. Lò xo tác dụng lên vòng ngoài của một trong hai ổ trục. Vòng ngoài này phải có khả năng dịch chuyển dọc trục.

Lực tải trước thực tế không đổi, ngay cả khi có sự dịch chuyển dọc trục của ổ trục do giãn dài nhiệt.

Lực tải trước cần thiết có thể được ước tính bằng cách sử dụng

F = k d

trong đó

| F |

lực tải trước [kN] |

| k |

một yếu tố, được mô tả dưới đây |

| d |

đường kính lỗ ổ lăn [mm] |

Đối với động cơ điện nhỏ, các giá trị trong khoảng từ 0,005 đến 0,01 được sử dụng cho hệ số k. Nếu tải trước được sử dụng chủ yếu để bảo vệ ổ trục khỏi hư hỏng do rung động bên ngoài khi đứng yên, thì cần tải trước lớn hơn và nên sử dụng k = 0,02.

Tải trọng lò xo cũng là một phương pháp phổ biến để áp dụng tải trước cho các ổ bi tiếp xúc góc trong các trục tốc độ cao. Phương pháp này không thích hợp cho các ứng dụng ổ trục yêu cầu độ cứng cao, khi hướng của tải trọng dọc trục thay đổi hoặc khi có thể xảy ra tải trọng cực đại không xác định.

Vòng Cách

Các loại lồng chính được mô tả trong Thành phần và vật liệu . Ngoài ra, thông tin về vòng cách tiêu chuẩn và các tùy chọn vòng cách có thể có đối với một loại ổ trục cụ thể được cung cấp trong phần sản phẩm liên quan. Nếu cần một ổ trục có vòng cách không theo tiêu chuẩn, hãy kiểm tra tình trạng sẵn có trước khi đặt hàng.

Có những khác biệt cơ bản về thiết kế giữa các ổ trục, cùng với ảnh hưởng của kích thước ổ trục, khiến cho một số thiết kế vòng cách nhất định trở nên cần thiết. Ví dụ:

- Một số loại vòng bi cần có vòng cách tách rời hoặc kiểu chụp, bởi vì chúng được lắp ráp sau khi các vòng và các con lăn đã được lắp ráp lại

- Các loại vòng bi khác cần có vòng cách được dẫn hướng bằng con lăn, để tự chứa

- Các ổ lăn có sự kết hợp kích thước và sê-ri nhất định cần có các vòng cách được dẫn hướng vòng để hạn chế ứng suất tiếp xúc giữa các con lăn và vòng cách.

Dựa trên nhu cầu chức năng cụ thể và số lượng vòng bi được sản xuất, vật liệu và phương pháp sản xuất được chọn để cung cấp vòng cách đáng tin cậy và tiết kiệm chi phí nhất.

Các vòng cách chịu ứng suất cơ học trong quá trình hoạt động của ổ trục bởi các lực ma sát, va đập, ly tâm và quán tính. Chúng cũng có thể bị ảnh hưởng về mặt hóa học bởi một số dung môi hữu cơ hoặc chất làm mát, chất bôi trơn và phụ gia bôi trơn. Do đó, loại vật liệu được sử dụng cho vòng cách có ảnh hưởng đáng kể đến sự phù hợp của ổ lăn cho một ứng dụng cụ thể.

Vòng cách bằng thép

Lồng thép có thể được sử dụng ở nhiệt độ vận hành lên tới 300 °C (570 °F) .

vòng cách thép tấm

Lồng thép tấm dập được làm bằng thép carbon thấp. Những vòng cách nhẹ này có độ bền tương đối cao và, đối với một số loại ổ trục, có thể được xử lý bề mặt để giảm thêm ma sát và mài mòn trong các điều kiện khắc nghiệt.

Vòng cách thép gia công

vòng cách thép gia công thường được làm bằng thép kết cấu không hợp kim. Để giảm ma sát và mài mòn, một số vòng cách thép gia công được xử lý bề mặt.

Vòng cách bằng thép gia công không bị ảnh hưởng bởi chất bôi trơn gốc khoáng hoặc dầu tổng hợp thường được sử dụng cho ổ lăn hoặc dung môi hữu cơ được sử dụng để làm sạch ổ trục.

Vòng cách đồng thau

Vòng cách bằng đồng thau có thể được sử dụng ở nhiệt độ vận hành lên tới 250 °C (480 °F) .

Tấm vòng cách bằng đồng thau

Vòng cách bằng đồng tấm dập được sử dụng cho một số vòng bi cỡ vừa và nhỏ. Trong các ứng dụng như máy nén lạnh sử dụng amoniac, nên sử dụng lồng thép hoặc đồng thau gia công.

Vòng cách đồng gia công

Hầu hết các vòng cách bằng đồng thau được gia công từ đồng thau đúc hoặc rèn. Chúng không bị ảnh hưởng bởi hầu hết các chất bôi trơn ổ trục phổ biến, kể cả dầu và mỡ tổng hợp, đồng thời có thể được làm sạch bằng dung môi hữu cơ.

Vòng cách polyme

Polyamit 66

Polyamide 66 (PA66) là vật liệu được sử dụng phổ biến nhất cho vòng cách đúc phun. Vật liệu này, có hoặc không có sợi thủy tinh, được đặc trưng bởi sự kết hợp thuận lợi giữa độ bền và độ đàn hồi. Các tính chất cơ học, chẳng hạn như độ bền và độ đàn hồi, của vật liệu polyme phụ thuộc vào nhiệt độ và có thể bị lão hóa. Các yếu tố ảnh hưởng nhiều nhất đến quá trình lão hóa là nhiệt độ, thời gian và môi trường (chất bôi trơn) mà polyme tiếp xúc. Sơ đồ 1 cho thấy mối quan hệ giữa các yếu tố này đối với PA66 được gia cố bằng sợi thủy tinh. Tuổi thọ của lồng giảm khi tăng nhiệt độ và độ ăn mòn của chất bôi trơn.

Do đó, việc vòng cách polyamide có phù hợp cho một ứng dụng cụ thể hay không tùy thuộc vào điều kiện vận hành và yêu cầu tuổi thọ. Việc phân loại chất bôi trơn thành “tích cực” và “nhẹ” được phản ánh bởi “nhiệt độ hoạt động cho phép” đối với vòng cách làm bằng PA66 được gia cố bằng sợi thủy tinh với các chất bôi trơn khác nhau bảng 1 . Nhiệt độ vận hành cho phép trong bảng 1 được xác định là nhiệt độ đảm bảo tuổi thọ của lồng ít nhất là 10 000 giờ vận hành.

Một số chất thậm chí còn “tích cực” hơn những chất được chỉ định trong bảng 1 . Một ví dụ điển hình là amoniac, được sử dụng làm chất làm lạnh trong máy nén. Trong những trường hợp đó, không nên sử dụng lồng làm bằng sợi thủy tinh PA66 gia cố ở nhiệt độ hoạt động trên 70 °C (160 °F) .

Polyamide mất tính đàn hồi ở nhiệt độ thấp. Do đó, không nên sử dụng lồng làm bằng PA66 được gia cố bằng sợi thủy tinh trong các ứng dụng có nhiệt độ hoạt động liên tục dưới –40 °C (–40 °F) .

Polyamit 46

Polyamit gia cố sợi thủy tinh 46 (PA46) là vật liệu vòng cách tiêu chuẩn cho một số ổ lăn hình xuyến CARB cỡ nhỏ và trung bình. Nhiệt độ vận hành cho phép cao hơn 15 °C (25 °F) so với PA66 được gia cố bằng sợi thủy tinh.

Polyetheretherketone

Polyetheretherketone (PEEK) được gia cố bằng sợi thủy tinh phù hợp hơn với các điều kiện đòi hỏi khắt khe về tốc độ cao, kháng hóa chất hoặc nhiệt độ cao hơn PA66 và PA46. Các đặc tính đặc biệt của PEEK mang lại sự kết hợp vượt trội giữa độ bền và tính linh hoạt, dải nhiệt độ hoạt động cao, khả năng chống mài mòn và hóa chất cao. Do những đặc điểm nổi bật này, vòng cách PEEK thường có sẵn cho ổ bi và ổ lăn hình trụ lai và/hoặc siêu chính xác. Vật liệu không có dấu hiệu lão hóa do nhiệt độ hoặc phụ gia dầu lên đến 200 °C (390 °F) . Tuy nhiên, nhiệt độ tối đa để sử dụng tốc độ cao được giới hạn ở 150 °C (300 °F) vì đây là nhiệt độ hóa mềm của polyme.

Vòng Cách làm bằng các vật liệu khác

Ngoài các vật liệu được mô tả ở trên, các ổ lăn SKF cho các ứng dụng đặc biệt có thể được lắp các vòng cách làm bằng polyme kỹ thuật khác, hợp kim nhẹ hoặc gang đặc biệt. Để biết thêm thông tin về vật liệu lồng thay thế, hãy liên hệ với SKF.

Vật liệu làm kín tích hợp

Việc làm kín tích hợp có thể kéo dài đáng kể tuổi thọ sử dụng của ổ trục bằng cách giữ chất bôi trơn trong ổ trục và các chất gây ô nhiễm ra ngoài.

Thông tin về các tùy chọn phốt tích hợp có sẵn cho một loại ổ trục cụ thể được cung cấp trong phần sản phẩm có liên quan.

Cấp Dung Sai

Dung sai kích thước và hình học của ổ lăn được mô tả bằng cấp dung sai của chúng. Ngoài các cấp dung sai Bình thường, P6 và P5, SKF còn sản xuất các ổ lăn có dung sai thậm chí còn hẹp hơn. Chúng bao gồm P4, UP và các lớp dung sai khác. Để biết thông tin về vòng bi SKF có cấp dung sai tốt hơn P5, hãy tham khảo Vòng bi siêu chính xác .

Chọn cấp dung sai cho ổ trục dựa trên các yêu cầu ứng dụng về độ chính xác của vòng quay và tốc độ vận hành ( sơ đồ 1 ).

Nếu các yêu cầu của ứng dụng về độ chính xác của vòng quay vừa phải và tốc độ vận hành vừa phải, thì hãy chọn cấp dung sai Bình thường. Nếu các yêu cầu về độ chính xác của vòng quay và/hoặc tốc độ vận hành lớn hơn mức trung bình, thì hãy chọn cấp dung sai chính xác hơn một cách thích hợp

Để biết thông tin chi tiết về dung sai tiêu chuẩn, vui lòng tham khảo phần sản phẩm.

Các yếu tố khác

lớp phủ

Lớp phủ là một phương pháp để nâng cấp vật liệu và cung cấp cho ổ trục những lợi ích bổ sung cho các điều kiện ứng dụng cụ thể. Có nhiều phương pháp phủ khác nhau do SKF phát triển và đã được chứng minh là thành công trong nhiều ứng dụng.

Lớp phủ oxit đen của vòng và con lăn cải thiện độ tin cậy và hiệu suất trong các ứng dụng đòi hỏi khắt khe, đặc biệt là trong điều kiện tải trọng thấp và độ rung cao. Ngoài ra, nó cải thiện khả năng chống ăn mòn và độ bám dính của chất bôi trơn trên bề mặt ổ trục.

SKF cũng cung cấp các lớp phủ oxit đen tùy chỉnh được tối ưu hóa để có kết quả ma sát tốt nhất và hiệu suất ổ trục cao nhất, được sản xuất bằng các quy trình xác định rõ ràng và được điều chỉnh phù hợp với từng loại thép, loại và kích thước ổ trục. Công nghệ đánh giá và kiểm soát chất lượng của SKF cho quy trình ứng dụng oxit đen bao gồm kính hiển vi điện tử quét và phương pháp kiểm tra đã được cấp bằng sáng chế.

NoWear là lớp phủ bề mặt chống mài mòn áp dụng lớp phủ carbon có ma sát thấp trên (các) rãnh vòng trong của ổ trục và/hoặc các con lăn. Nó có thể chịu được thời gian dài hoạt động trong điều kiện bôi trơn cận biên. Để biết thêm thông tin, hãy tham khảo Vòng bi phủ NoWear .

Ổ trục INSOCOAT là ổ trục tiêu chuẩn có bề mặt bên ngoài của vòng trong hoặc vòng ngoài của chúng được phun plasma nhôm oxit, được tẩm chất trám nhựa, để tạo thành lớp phủ. Nó cung cấp khả năng chống hư hỏng có thể gây ra bởi dòng điện rò qua ổ trục. Để biết thêm thông tin, hãy tham khảo vòng bi INSOCOAT .

Để biết thông tin chi tiết về các lớp phủ này và các tùy chọn lớp phủ khác, hãy tham khảo ấn phẩm Lớp phủ SKF .

Tính năng cho các yêu cầu đặc biệt

SKF cung cấp nhiều biến thể vòng bi khác, ngoài những biến thể được trình bày trong phần sản phẩm, để hoàn thành các nhiệm vụ khác nhau và đáp ứng các nhu cầu ứng dụng đặc biệt. Trong số các biến thể đặc biệt phổ biến hơn do SKF sản xuất là:

- Các mặt vát đặc biệt – ví dụ như có bán kính lớn hơn hoặc có hình dạng thay đổi ( hình 1 )

- Các rãnh chống xoay bổ sung ở vòng ngoài (tiêu chuẩn cho một số loại ổ trục, chẳng hạn như ổ bi tiếp xúc bốn điểm) ( bảng 1 , hình 2 )

- Các lỗ có ren trong các vòng để lắp bu lông mắt nhằm dễ dàng nâng hạ ( hình 3 )

- mỡ bôi trơn đặc biệt

- Cảm biến – ví dụ như để hỗ trợ lắp đặt ( hình 4 ) hoặc để theo dõi tốc độ và hướng quay ( hình 5 )

- Báo cáo đo lường, chứng chỉ vật liệu, kiểm tra bổ sung

- Các vòng bi và bộ phận tùy chỉnh ( hình 6 và hình 7 )

Nguồn: skf.com

Tán Lục Giác (473)

Tán Hàn - Weldnut (33)

Tán Keo - Lock Nut (227)

Tán Khía - Flange Nut (50)

Tán Dài (3)

Tán Dài (3)

Tán Bầu (39)

Tán Khóa (58)

Tán Cánh Chuồn (17)

Tán Cài (6)

Tán Vuông (11)

Vú Mỡ (Nipple Grease) (23)

Nut-With Knurled Heads (24)

Quick-Lock Nuts (16)

Blocks for Adjusting Bolts (207)

Threaded Stopper Blocks (52)

Bearing Lock Nuts (78)

Lông Đền Phẳng - Flat Washer (314)

Lông Đền Vênh - Spring Washer (244)

Lông Đền Vuông (25)

Lông Đền Răng (91)

Lông Đền Vênh Loại Lượn Sóng (7)

Lông Đền Lượn Sóng (15)

Lông Đền Lò Xo Đĩa (25)

Lông Đền Nord-Lock (95)

Lông Đền Heico-Lock (101)

Lông Đền Răng Cưa (77)

Lông Đền Chén (1)

Lông Đền Cầu (5)

Lông Đền Cầu (5)

Lông Đền Làm Kín (Dạng Phớt) (4)

Gối Đỡ Vòng Bi UCP (67)

Gối Đỡ Vòng Bi UCF (50)

Gối Đỡ Vòng Bi UCPA (6)

Gối Đỡ Vòng Bi UCFC (14)

Gối Đỡ Vòng Bi UCFL (25)

Gối Đỡ Vòng Bi UCFK (3)

Gối Đỡ Vòng Bi UCT (18)

Gối Đỡ UCHA (2)

Gối Đỡ Vòng Bi Đũa Mặt Bích Vuông (1)

Gối Đỡ Vòng Bi Đũa Mặt Bích Tròn (1)

Vòng Bi Chuyên Dùng Cho Gối Đỡ (1)

Vòng Bi Chuyên Dùng Cho Gối Đỡ (1)

Vòng Bi UC (41)

Vòng Bi UK (2)

Vỏ Gối Đỡ (24)

Phụ Kiện Gối Đỡ (27)

Gối Đỡ Khác (3)

Gối Đỡ Khác (3)

Con Lăn Bi Loại Ép Chặt (24)

Con Lăn Bi Loại Thân Lục Giác (22)

Con Lăn Bi Loại Thân Tròn (5)

Con Lăn Bi Loại Đế Mặt Bích (4)

Con Lăn Bi Loại Đinh Tán Đầu Tròn (4)

Con Lăn Bi Loại Vít Cấy (12)

Con Lăn Bi Loại Đẩy Bi Có Ren (3)

Con Lăn Bi Loại Đẩy Bi Không Ren (3)

Ball Rollers Press (1)

Ball Plungers Roller (10)

Press Fit Plungers Roller (6)

Mũi Khoan Sắt (366)

Mũi Khoan Inox (64)

Mũi Khoan Tường (8)

Mũi Khoan Bê Tông (109)

Mũi Khoan Kim Cương (4)

Mũi Khoan Chuôi Côn (45)

Mũi Khoan Gỗ (27)

Mũi Khoan Đa Năng (12)

Mũi Khoan Nachi (420)

Mũi Khoan Makita (25)

Mũi Khoan Bosch (1)

Bộ Mũi Khoan (88)

Combo Mũi Khoan (3)

Mũi Khoan Tâm (264)

Mũi Khoan Kim Loại (13)

Mũi Khoan Kim Loại (13)

Đầu Nối Nhanh Khí Nén Thẳng (1340)

Đầu Nối Nhanh Khí Nén Thẳng - Có Ren (2935)

Đầu Nối Nhanh Khí Nén Cong (585)

Đầu Nối Nhanh Khí Nén Cong - Có Ren (2995)

Đầu Nối Nhanh Khí Nén Chữ Y (475)

Đầu Nối Nhanh Khí Nén Chữ Y - Có Ren (557)

Đầu Nối Nhanh Khí Nén Chữ T (514)

Đầu Nối Nhanh Khí Nén Chữ T - Có Ren (1790)

Đầu Nối Nhanh Khí Nén Chữ Thập (70)

Đầu Nối Nhanh Khí Nén Lắp Vách (106)

Đầu Nối Khí Nén Kim Loại (1)

![Ốc Inox 304 là gì? Tất tần tật về Bulong, Vít Inox 304 [Tiêu chuẩn & Phân loại]](http://cms.mecsu.vn/uploads/media/2025/11/bulong dau luc giac inox 304 3.jpg)