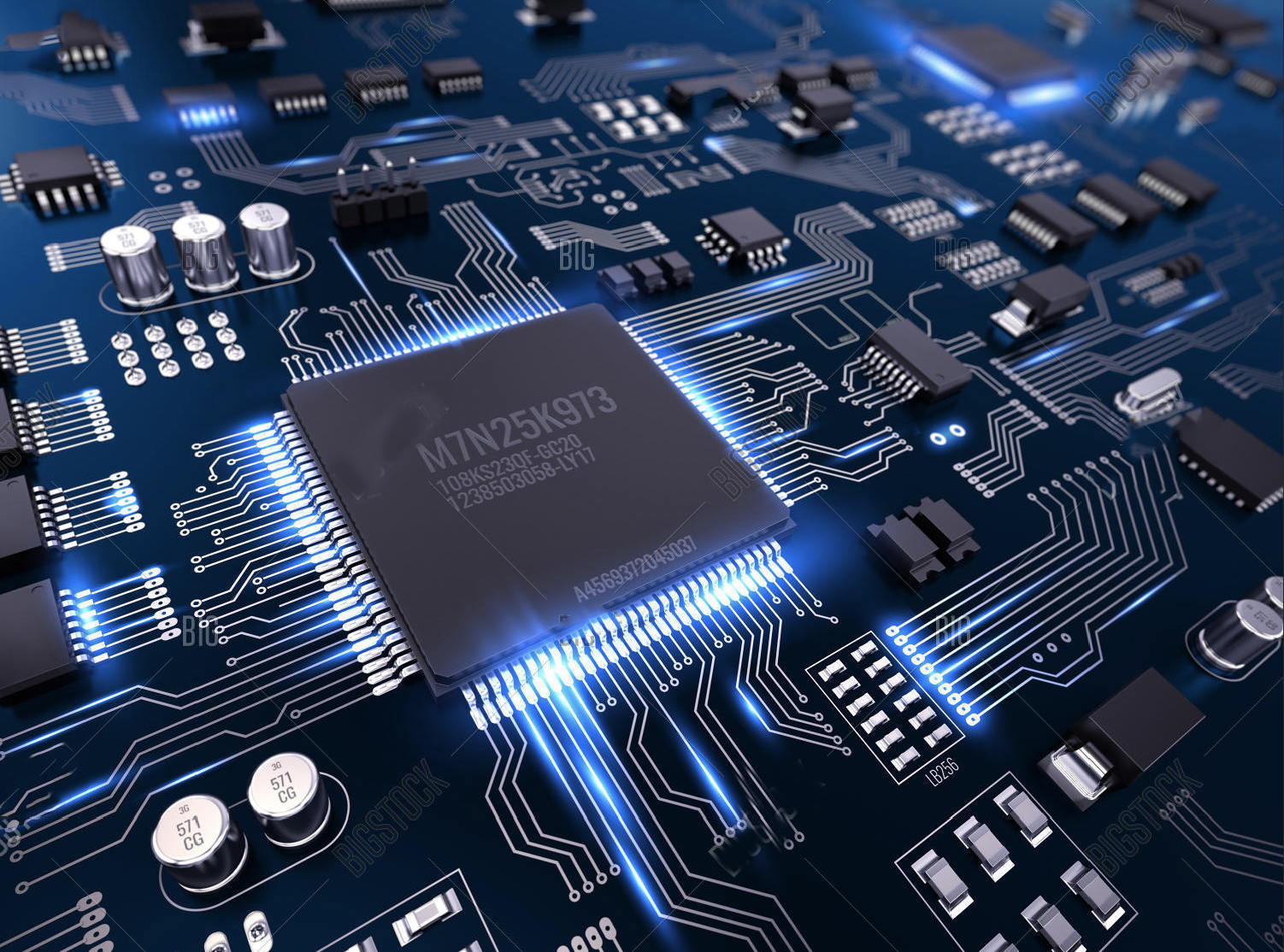

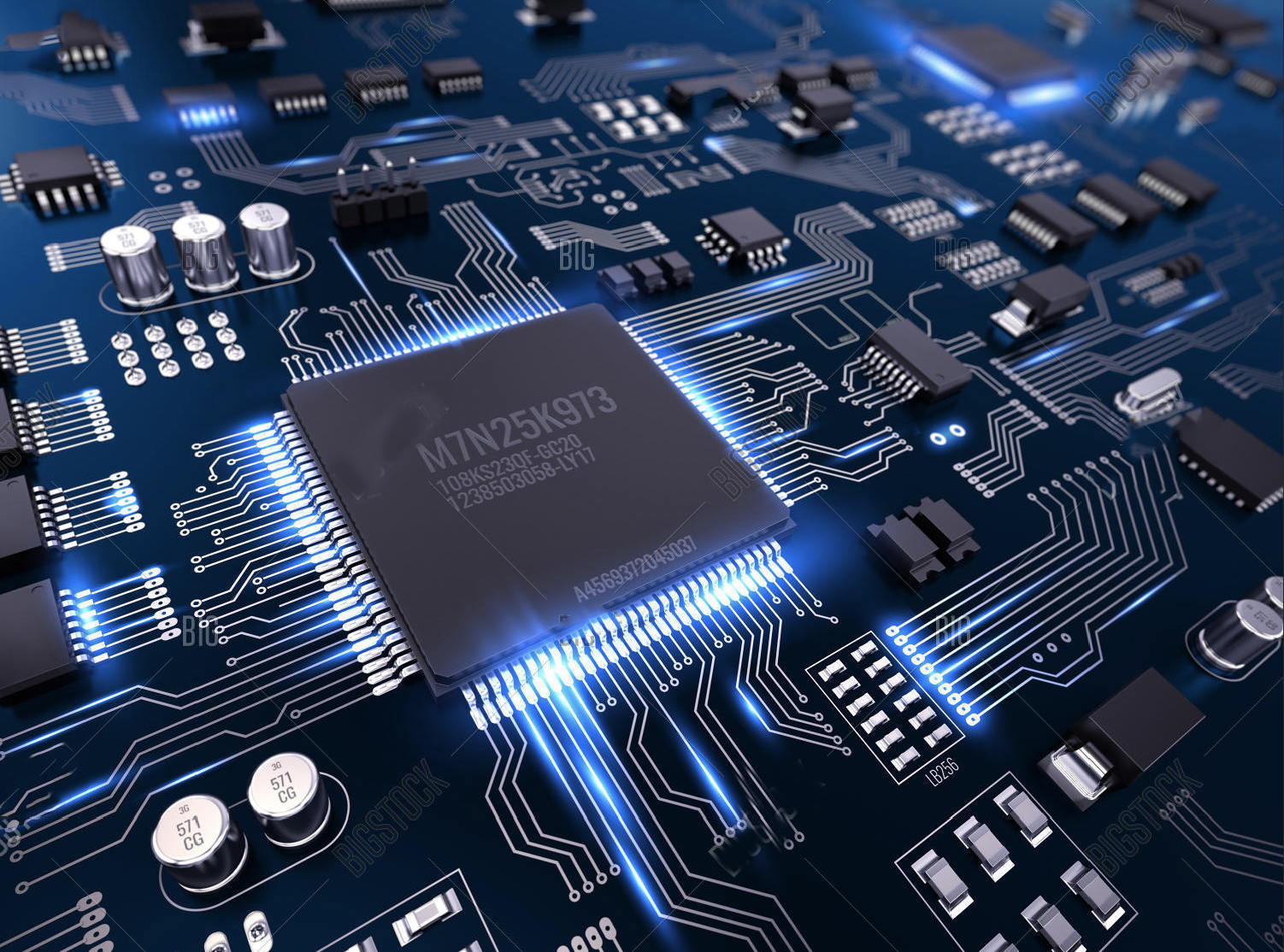

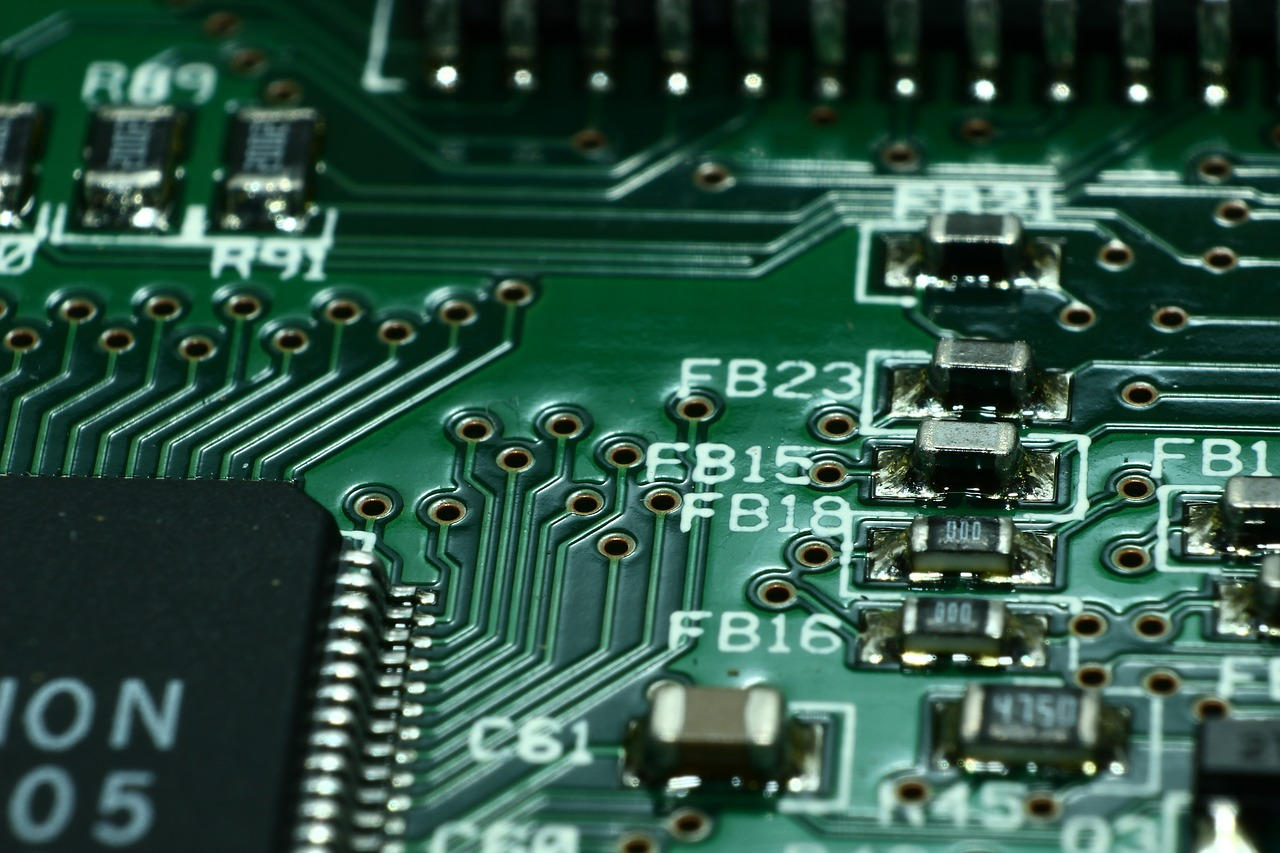

Trong ngành công nghiệp điện tử, công nghệ SMT (Surface Mount Technology) đã trở thành một tiêu chuẩn không thể thiếu trong quá trình sản xuất các mạch in PCB (Printed Circuit Board). SMT không chỉ mang lại sự tiện lợi và hiệu quả trong quá trình sản xuất mà còn cải thiện đáng kể chất lượng và độ tin cậy của các sản phẩm điện tử.

Công nghệ SMT cho phép gắn các linh kiện điện tử trực tiếp lên bề mặt của PCB, thay vì sử dụng các chân cắm truyền thống. Điều này giúp giảm kích thước của bảng mạch, tăng mật độ linh kiện, và cải thiện hiệu suất điện tử. Trong bài viết này, chúng ta sẽ khám phá khái niệm về công nghệ SMT, quá trình thực hiện và những ứng dụng nổi bật của nó trong sản xuất PCB.

SMT là gì?

Công nghệ SMT (Surface Mount Technology) hay còn gọi là công nghệ gắn kết bề mặt, là một phương pháp chế tạo bo mạch in (PCB) tiên tiến và phổ biến. Công nghệ này cho phép các thành phần điện tử được gắn trực tiếp lên bề mặt của PCB thông qua quá trình hàn trong các bể chì nóng, thay vì sử dụng phương pháp xuyên lỗ truyền thống.

Trước khi SMT ra đời, việc gắn kết các linh kiện điện tử yêu cầu gia công cơ khí để tạo ra các chân kim loại để hàn lên bề mặt mạch in. Với SMT, linh kiện được gắn cố định bằng chì trên bề mặt, và một chấm kem hàn ở mặt kia của PCB cũng giữ cố định linh kiện.

Dây chuyền công nghệ SMT hiện đại đã trở thành một phần không thể thiếu trong quá trình sản xuất các mạch điện tử, đáp ứng yêu cầu về sự nhỏ gọn và di động của các sản phẩm điện tử hiện nay. Dây chuyền này giúp tối ưu hóa kích thước của PCB và cho phép gắn kết nhiều linh kiện như diode, điện trở, và tụ điện. Tùy thuộc vào mức độ tự động hóa, dây chuyền SMT có thể được chia thành hai loại chính:

Dây chuyền SMT tự động: Được tích hợp đầy đủ các bước từ việc đặt linh kiện đến hàn và kiểm tra, giúp tăng năng suất và giảm thiểu lỗi do con người.

Dây chuyền SMT bán tự động: Kết hợp giữa thao tác tự động và thủ công, phù hợp với các cơ sở sản xuất có quy mô nhỏ hoặc cần sự linh hoạt cao trong quy trình sản xuất.

Các thiết bị sử dụng trong SMT

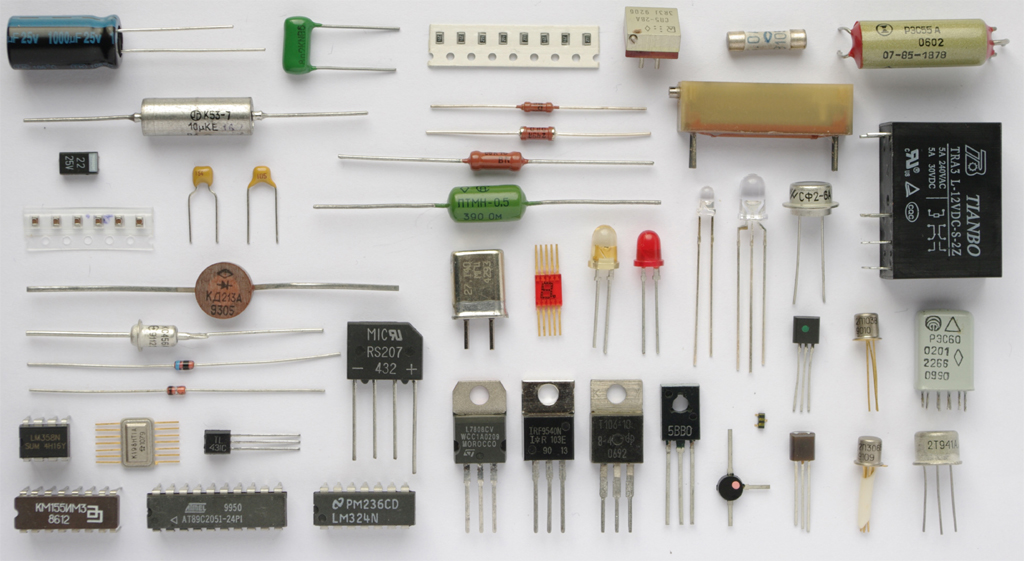

Công nghệ SMT (Surface Mount Technology) sử dụng một loạt các thiết bị và linh kiện để gắn kết các thành phần điện tử lên bề mặt PCB. Dưới đây là những thiết bị và linh kiện chính trong quy trình SMT:

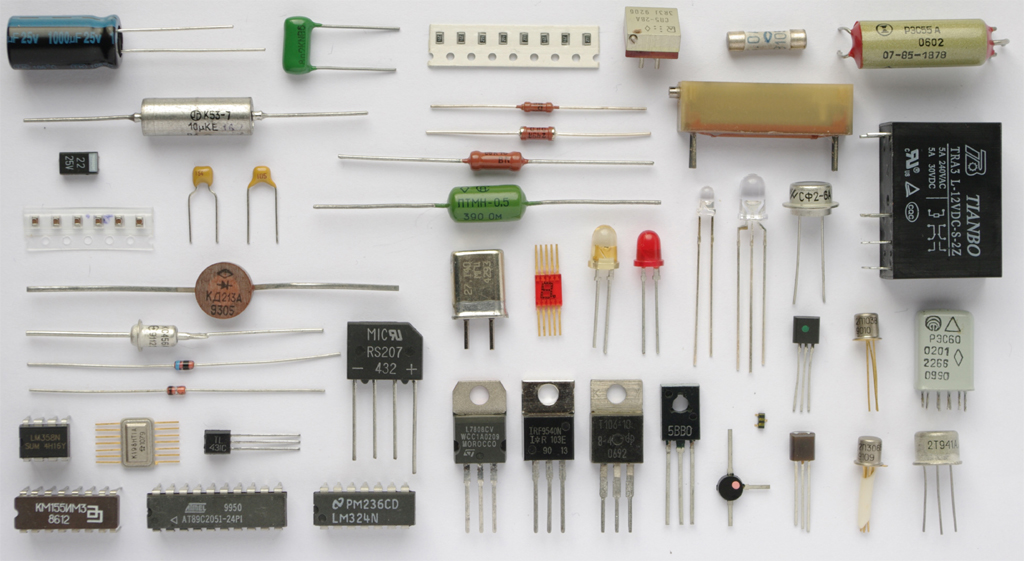

SMT Thụ Động

SMT thụ động bao gồm các linh kiện điện tử như điện trở và tụ điện SMD (Surface Mount Device), có kích thước được tiêu chuẩn hóa. Các kích thước phổ biến của các gói điện trở và tụ điện bao gồm 1812, 0805, 1206, 0603, 0402 và 0201.

Điện trở và Tụ điện: Được sử dụng rộng rãi trong các ứng dụng khác nhau, mặc dù các linh kiện lớn hơn không còn phổ biến do xu hướng thu nhỏ kích thước. Tuy nhiên, chúng vẫn có mặt trong những trường hợp cần công suất lớn hơn.

Diode và Linh Kiện Bán Dẫn

-

Diode: Chứa trong các gói nhựa nhỏ, diode cho phép dòng điện chạy theo một hướng nhất định và thường được đánh dấu đầu để phân biệt.

-

Linh kiện bán dẫn: Bóng bán dẫn là thành phần cơ bản trong các mạch máy tính và nhiều thiết bị điện tử khác. Chúng có chức năng điều chỉnh điện áp, chuyển mạch, dao động, khuếch đại và điều chế tín hiệu.

Mạch Tích Hợp (ICs)

Mạch tích hợp (ICs) trong công nghệ SMT được thiết kế với các gói tích hợp tùy biến, đáp ứng nhu cầu kết nối cụ thể của từng ứng dụng.

-

Gói tích hợp SOIC: Được sử dụng cho các chip logic như 74 series. Các phiên bản nhỏ hơn của SOIC bao gồm TSOP và SSOP.

-

Gói VLSI: Dùng cho các con chip lớn hơn, với các chân kết nối hình vuông hoặc hình chữ nhật, phù hợp với các ứng dụng yêu cầu nhiều kết nối.

-

Chip BGA (Ball Grid Array): Sử dụng trong nhiều ứng dụng hiện đại. BGA có các kết nối ở mặt dưới của gói, cho phép khoảng cách giữa các kết nối rộng hơn và đáng tin cậy hơn.

Các Thành Phần Khác

Ngoài các linh kiện trên, SMT còn sử dụng nhiều loại thiết bị và công cụ khác để đảm bảo quá trình sản xuất diễn ra suôn sẻ:

-

Máy hàn reflow: Sử dụng để hàn các linh kiện SMT vào PCB bằng cách làm nóng chảy kem hàn.

-

Máy gắn linh kiện: Tự động đặt các linh kiện điện tử lên bề mặt PCB với độ chính xác cao.

-

Máy kiểm tra quang học tự động (AOI): Kiểm tra chất lượng hàn và vị trí của các linh kiện sau khi gắn kết.

Ưu điểm của công nghệ SMT

-

Chi phí sản xuất: Một trong những lý do chính để áp dụng công nghệ lắp ráp bề mặt (SMT) là giảm chi phí sản xuất. SMT yêu cầu ít lỗ khoan hơn trên bảng mạch, giúp giảm đáng kể chi phí xử lý. Công nghệ này còn cho phép sản xuất với khối lượng lớn, giảm chi phí trên mỗi đơn vị sản phẩm.

-

Hiệu quả: SMT tận dụng không gian trên bảng mạch hiệu quả hơn, cho phép các kỹ sư thiết kế các thiết bị điện tử phức tạp thành các cụm nhỏ gọn hơn. Quá trình lắp ráp SMT cũng nhanh hơn nhiều, giúp tăng năng suất sản xuất. Trong khi một công việc có thể mất 1-2 giờ với phương pháp truyền thống, SMT chỉ mất 10-15 phút.

-

Tính đơn giản: Trong khi lắp ráp xuyên lỗ yêu cầu các dây dẫn đi qua các lỗ để kết nối các thành phần, các thành phần SMT được hàn trực tiếp trên PCB, giảm đáng kể độ phức tạp của cấu trúc tổng thể.

-

Ít lỗi hơn: Lắp ráp SMT phụ thuộc nhiều vào máy móc tự động hơn là con người, làm giảm tỷ lệ lỗi do con người gây ra, dẫn đến quy trình sản xuất ít lỗi hơn.

-

Phát ra bức xạ thấp: Một trong những ưu điểm quan trọng của SMT là mức phát xạ bức xạ thấp. Khi lắp ráp các bộ phận bằng SMT, lượng bức xạ phát ra thấp hơn, làm cho phương pháp này an toàn hơn so với một số phương pháp lắp ráp khác.

Nhược điểm

Như nhiều quy trình sản xuất khác, công nghệ SMT cũng có một số nhược điểm:

-

Đòi hỏi chi tiết cao: SMT yêu cầu sự chú ý đến chi tiết nhiều hơn so với lắp ráp linh kiện xuyên lỗ. Mặc dù hầu hết các quy trình được tự động hóa, các thông số thiết kế phải được đáp ứng chính xác để đảm bảo chất lượng sản phẩm cuối cùng. Trách nhiệm này phần lớn nằm ở nhà thiết kế và nhà sản xuất điện tử.

-

Ứng suất cơ học và môi trường áp lực: Các thành phần SMT có thể gặp rắc rối khi hoạt động trong điều kiện có ứng suất cơ học, áp lực môi trường, và thay đổi nhiệt độ. Tuy nhiên, vấn đề này có thể được giảm thiểu bằng cách kết hợp SMT với quy trình lắp ráp xuyên lỗ để tận dụng lợi ích của cả hai phương pháp.

Sự khác nhau giữa SMD và SMT

-

SMT (Surface Mount Technology) là công nghệ tổng thể liên quan đến việc gắn và hàn các thành phần điện tử trên bảng mạch. Các thành phần điện tử như tụ, điện trở và chip bán dẫn được gắn trực tiếp lên bề mặt của bảng mạch. Máy chọn và đặt, chủ yếu được gọi là máy Pick-and-Place, là một phần quan trọng của quy trình SMT, chọn lựa và đặt các thành phần điện tử lên bảng mạch. Trong quá trình này, máy sẽ đảm bảo đặt các thành phần một cách chính xác và nhanh chóng, giúp tăng hiệu suất và chất lượng sản phẩm.

-

Surface Mount Devices (SMD) là các linh kiện điện tử được gắn trực tiếp lên bề mặt của bảng mạch để bảo đảm hoạt động của mạch. SMD là các bộ phận cụ thể được sử dụng trong quy trình SMT. Các linh kiện này bao gồm các chip bán dẫn, tụ, điện trở và các linh kiện điện tử khác. Trong quá trình SMT, các máy móc đặc biệt được sử dụng để chọn và đặt các SMD lên bảng mạch, đảm bảo sự chính xác và hiệu quả trong việc lắp ráp.

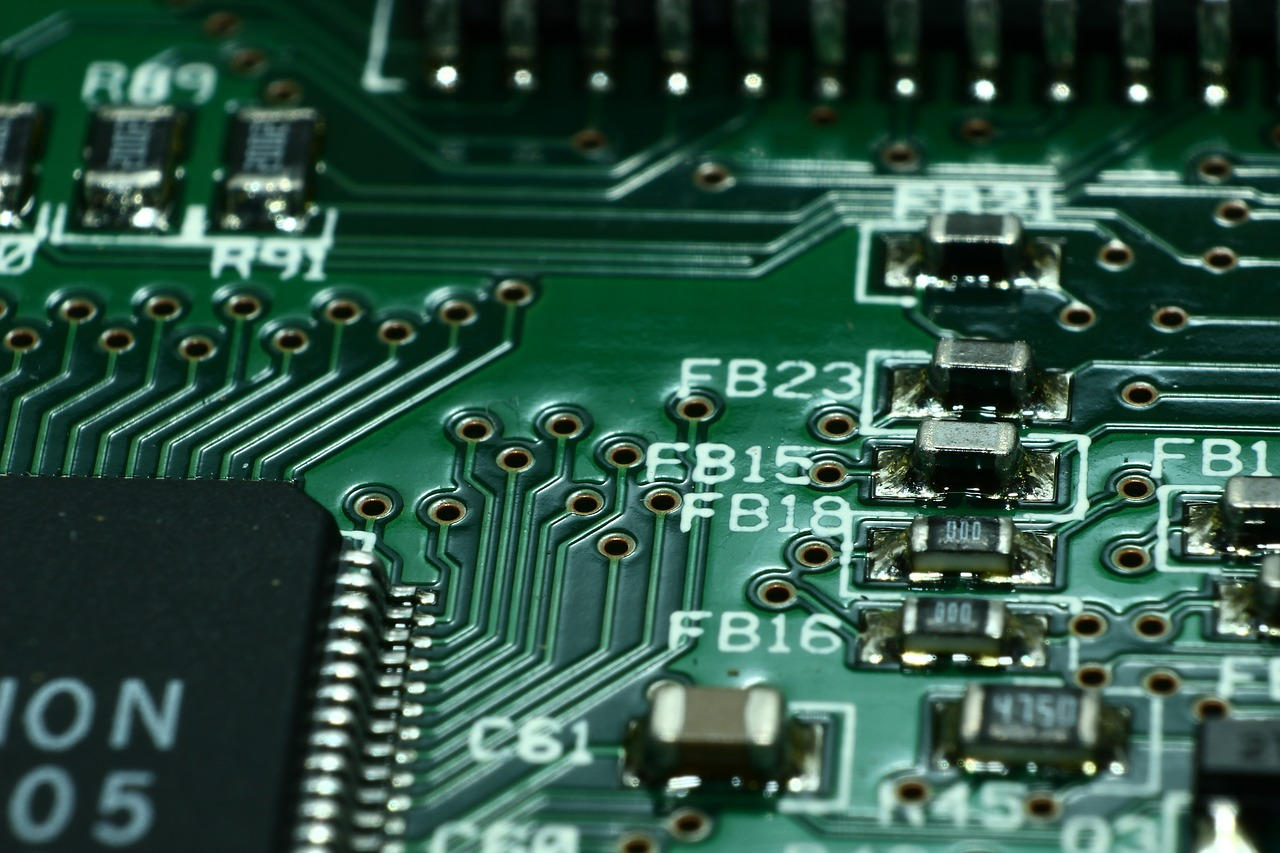

Quy trình chuẩn của công nghệ SMT

Quy trình chuẩn của công nghệ SMT bao gồm các bước sau:

-

Quét hợp kim hàn: Kem hàn được quét qua một mặt nạ kim loại (metal stencil) để tạo ra các lớp kem hàn đồng đều trên bề mặt của PCB, giúp tránh dính vào các thành phần khác của linh kiện.

-

Gắn chíp, gắn IC: Các linh kiện điện tử được tự động gỡ từ băng chuyền hoặc khay và đặt vào vị trí đã được quét kem hàn trên bảng mạch. Sau khi lớp kem hàn được sấy khô, PCB được lật mặt và quá trình gắn linh kiện được lặp lại.

-

Gia nhiệt – làm mát: PCB được đưa qua các lò sấy với nhiệt độ tăng dần để làm tan chảy lớp kem hàn, kết nối chặt các linh kiện với bề mặt của PCB. Sau đó, PCB được làm mát bằng cách rửa với hóa chất, dung môi, nước và sử dụng khí nén để làm khô nhanh chóng.

-

Kiểm tra và sửa lỗi: Công đoạn kiểm tra chất lượng sử dụng các thiết bị như máy kiểm tra quang học tự động (AOI - Automated Optical Inspection) hoặc máy kiểm tra bằng tia X-ray để phát hiện các lỗi vị trí, lỗi tiếp xúc và các vấn đề khác trên bề mặt của PCB.

Ứng dụng công nghệ SMT

SMT được ứng dụng rộng rãi trong việc sản xuất hầu hết các thiết bị điện tử hiện nay, bao gồm:

-

Thiết bị tiêu dùng: Điện thoại di động, máy tính xách tay, máy ảnh kỹ thuật số, và các thiết bị điện tử khác đều sử dụng công nghệ SMT để giảm kích thước và trọng lượng, đồng thời tăng hiệu suất.

-

Thiết bị công nghiệp: Các hệ thống điều khiển công nghiệp, máy móc tự động và thiết bị đo lường đều áp dụng SMT để đảm bảo độ tin cậy và hiệu quả hoạt động.

-

Thiết bị y tế: Các thiết bị y tế hiện đại như máy chụp X-quang, máy theo dõi bệnh nhân, và các thiết bị chẩn đoán khác đều sử dụng SMT để đáp ứng các yêu cầu về độ chính xác và kích thước.

-

Thiết bị viễn thông: SMT được sử dụng trong các bộ phát sóng, thiết bị mạng, và hệ thống thông tin liên lạc để đảm bảo tốc độ truyền tải dữ liệu cao và ổn định.

Tán Lục Giác (472)

Tán Hàn - Weldnut (33)

Tán Keo - Lock Nut (227)

Tán Khía - Flange Nut (50)

Tán Dài (3)

Tán Dài (3)

Tán Bầu (39)

Tán Khóa (58)

Tán Cánh Chuồn (17)

Tán Cài (6)

Tán Vuông (11)

Vú Mỡ (Nipple Grease) (23)

Nut-With Knurled Heads (24)

Quick-Lock Nuts (16)

Blocks for Adjusting Bolts (207)

Threaded Stopper Blocks (52)

Bearing Lock Nuts (78)

Lông Đền Phẳng - Flat Washer (315)

Lông Đền Vênh - Spring Washer (244)

Lông Đền Vuông (25)

Lông Đền Răng (91)

Lông Đền Răng Cưa (77)

Lông Đền Nord-Lock (95)

Lông Đền Heico-Lock (101)

Lông Đền Vênh Loại Lượn Sóng (7)

Lông Đền Lượn Sóng (15)

Lông Đền Lò Xo Đĩa (25)

Lông Đền Chén (1)

Lông Đền Cầu (5)

Lông Đền Cầu (5)

Lông Đền Làm Kín (Dạng Phớt) (4)

Gối Đỡ Vòng Bi UCP (66)

Gối Đỡ Vòng Bi UCF (49)

Gối Đỡ Vòng Bi UCPA (6)

Gối Đỡ Vòng Bi UCFC (14)

Gối Đỡ Vòng Bi UCFL (25)

Gối Đỡ Vòng Bi UCFK (3)

Gối Đỡ Vòng Bi UCT (18)

Gối Đỡ Vòng Bi Đũa Mặt Bích Vuông UCF (1)

Gối Đỡ UCHA (2)

Vòng Bi UC (40)

Vòng Bi UK (2)

Vỏ Gối Đỡ (22)

Phụ Kiện Gối Đỡ (27)

Gối Đỡ Khác (2)

Gối Đỡ Khác (2)

Con Lăn Bi Loại Ép Chặt (24)

Con Lăn Bi Loại Thân Lục Giác (22)

Con Lăn Bi Loại Thân Tròn (5)

Con Lăn Bi Loại Đế Mặt Bích (4)

Con Lăn Bi Loại Đinh Tán Đầu Tròn (4)

Con Lăn Bi Loại Vít Cấy (12)

Con Lăn Bi Loại Đẩy Bi Có Ren (3)

Con Lăn Bi Loại Đẩy Bi Không Ren (3)

Ball Rollers Press (1)

Ball Plungers Roller (10)

Press Fit Plungers Roller (6)

Đầu Nối Nhanh Khí Nén Thẳng (1340)

Đầu Nối Nhanh Khí Nén Thẳng - Có Ren (2935)

Đầu Nối Nhanh Khí Nén Cong (585)

Đầu Nối Nhanh Khí Nén Cong - Có Ren (2995)

Đầu Nối Nhanh Khí Nén Chữ Y (475)

Đầu Nối Nhanh Khí Nén Chữ Y - Có Ren (557)

Đầu Nối Nhanh Khí Nén Chữ T (514)

Đầu Nối Nhanh Khí Nén Chữ T - Có Ren (1790)

Đầu Nối Nhanh Khí Nén Chữ Thập (70)

Đầu Nối Nhanh Khí Nén Lắp Vách (106)

Đầu Nối Khí Nén Kim Loại (1)

![Ốc Inox 304 là gì? Tất tần tật về Bulong, Vít Inox 304 [Tiêu chuẩn & Phân loại]](http://cms.mecsu.vn/uploads/media/2025/11/bulong dau luc giac inox 304 3.jpg)